9.4. ANALISIS DE PELIGROS

Dados los pasos preliminares para analizar los posibles peligros para la inocuidad de los alimentos, se comienza a analizar rigurosamente los posibles peligros de los procesos por parte del Equipo de la Inocuidad de los Alimentos. El Equipo de Inocuidad de los Alimentos determina cuales son los peligros que necesitan ser controlados, hasta qué nivel y las medidas de control necesarias para asegurar la inocuidad de los alimentos.

Para el análisis de peligros debe de seguirse la siguiente secuenciación de etapas o fases:

- Identificar los posibles peligros para la inocuidad del alimento, basándonos en:

- Los datos obtenidos en los pasos preliminares del análisis de peligros.

- La experiencia de los integrantes del Equipo de la Inocuidad de los Alimentos y de cualquier persona de la organización o externa.

- Toda la información externa que se pueda recabar sobre productos y procesos análogos.

- La información proveniente de otros operadores de la cadena alimentaria que puedan tener relación con el producto o proceso.

- Las etapas anterior y posterior a la de su posible aparición.

- Los equipos y maquinaria implicados.

- Las instalaciones y personal.

- Los servicios externos.

- Los eslabones anterior y posterior de la cadena alimentaria que pudieran ser afectados por el posible peligro.

- Determinar el nivel aceptable para la inocuidad del alimento del peligro identificado. Para ello se tiene en cuenta, entre otras consideraciones:

- Los requisitos legales que son de aplicación.

- Los acuerdos con los clientes en materia de inocuidad del alimento.

- El uso previsto del producto alimentario.

- Evaluar el peligro identificado, con el objeto de determinar si su eliminación reducción a niveles aceptables. Esta fase es imprescindible para la elaboración de un producto alimentario seguro para la salud, siendo obligatorio su control para no sobrepasar dichos niveles aceptables. En la evaluación debe tenerse en cuenta la probabilidad de la aparición del peligro y la severidad de sus efectos.

- Seleccionar y evaluar las medidas de control. Una medida de control se define acción o actividad que puede realizarse para prevenir o eliminar un peligro relacionado con la actividad de los alimentos o para reducirlo a un nivel aceptable.

Estas medidas de control pueden gestionarse bien a través de los Programas de Prerrequisitos Operativos documentados, bien a través de los Planes APPCC documentados, para lo cual las clasificaremos en unos u otros.

Cada medida de control se evalúa mediante un enfoque lógico frente a:

- Su efecto frente a los peligros identificados.

- La viabilidad que tenga de seguimiento, es decir, para vigilarla y efectuar las correcciones precisas en el momento.

- Su relación con otras medidas de control establecidos por la organización.

- La probabilidad de que se produzca un error en la aplicación de la medida de control.

- La gravedad de las consecuencias en caso de error de la medida.

- Si está establecida específicamente para eliminar o reducir de una manera significativa el nivel del peligro.

- Si va a tener efectos sinérgicos con otras medidas, aumentando su eficacia.

- Establecimiento de los Programas de Prerrequisitos Operativos. (PPR Operativo).

Un PPR operativo es el PPR identificado por el análisis de peligros como esencial para controlar la probabilidad de introducir peligros relacionados con la inocuidad de los alimentos y/o la contaminación o proliferación de peligros relacionados con la inocuidad de los alimentos en los productos o en el ambiente de producción.

El Programa de Prerrequisitos documentado cuyo funcionamiento es imprescindible para mantener las condiciones higiénicas del proceso, como, por ejemplo, el Plan de Limpieza y Desinfección.

En sus documentos deben incluir la información sobre:

- Los peligros para la inocuidad de los alimentos que controla ese programa.

- Las medidas de control que se adoptan.

- Los procedimientos que evidencian su implementación.

- Las acciones correctivas a tomar si el seguimiento muestra que no ese programa no está bajo control.

- Las responsabilidades y autoridades del personal implicado.

- Los registros de seguimiento.

INSTALAC |

LIMPIEZA |

DESINFECCIÓN |

FRECUENCIA |

PROCEDIMIENTO |

RESPONSABLE |

Suelos |

La limpieza de los suelos se realiza mediante un barrido y fregado |

Una vez limpia la superficie, se trata con un producto desinfectante, o se pueden usar productos que sean de limpieza y desinfección, homologados por el proveedor |

Semanal |

La materia grosera y suciedad adherida al suelo es eliminada mediante un barrido de la superficie. Cada 2 años aplico una nueva capa de pintura específica porque se levanta con el tiempo |

ENCARGADO |

Paredes y techos |

Se elimina la materia grosera, mediante la aplicación de aire a presión |

Una vez al año |

Se elimina la materia grosera mediante la aplicación de aire a presión |

ENCARGADO |

|

Cámaras |

Se lavan con chorros de agua y detergente |

Después se desinfecta con productos desinfectantes aptos para uso alimentario |

Semestral |

Primero elimino la suciedad grosera con chorros de agua y posteriormente desinfecto con productos adecuados |

ENCARGADO |

Vehículos |

Se lavan con chorros de agua y detergente |

Después de desinfecta con productos desinfectantes aptos para uso alimentario |

Trimestral |

Primero elimino la suciedad grosera con chorros de agua y posteriormente desinfecto con productos adecuados |

ENCARGADO |

Aseos |

Se friegan con agua y productos de limpieza |

Se desinfecta con productos desinfectantes |

Una vez a la semana |

Se friegan con productos de limpieza y desinfectantes |

ENCARGADO |

Ejemplo de un Plan de Limpieza y Desinfección modelo

- Establecimiento del Plan APPCC

Las organizaciones deben establecer un Plan APPCC documentado para cada proceso incluido en el Sistema de Gestión de la Inocuidad de los Alimentos.

En base a los Principios y Directrices del Sistema APPCC, las organizaciones alimentarias deben elaborar un cuadro de gestión, identificando los Puntos de Control Crítico (PCC) de cada proceso.

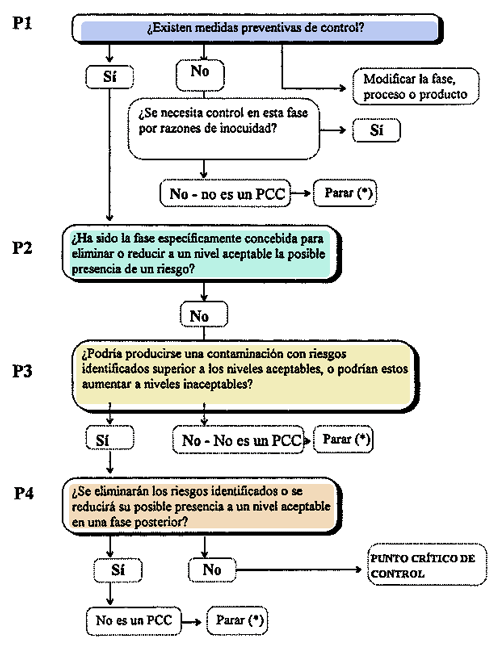

A) Puntos de Control Crítico (PCC)

Un Punto Crítico de Control o PCC es la etapa en la que puede aplicarse un control y que es esencial para prevenir o eliminar un peligro relacionado con la inocuidad de los alimentos o para reducirlo a un nivel aceptable.

Para cada uno de los puntos control críticos (PCC) debemos determinar:

- Los peligros que controla dicho PCC.

- Las medidas de control aplicables a ese PCC.

- Los límites críticos, entendiendo como límite crítico el punto que separa los criterios aceptables de los no aceptables. Si un PCC se sale de estos criterios, se considera que está fuera de control, por lo que los productos así elaborados se consideran potencialmente no inocuos. Debemos determinar los límites críticos necesarios para el seguimiento del PCC. Los límites críticos deben ser medibles, aunque, si se trata de límites subjetivos (inspecciones visuales, prácticas correctas, etc.) deben recibir apoyo mediante especificaciones muy concretas y la formación y experiencia adecuadas en las personas que los vigilen.

- Los procedimientos de seguimiento. Estos son aquellos que nos permiten, mediante una serie planificada de observaciones, evidenciar que las medidas de control funcionan según lo previsto. Esto equivale a decir que el PCC está bajo control y, por tanto, que el alimento producido es inocuo para la salud del consumidor final.

- Las correcciones y acciones correctivas a tomar si se exceden los límites críticos.

- Las responsabilidades y autoridades del personal implicado en el Plan APPCC.

- Los registros necesarios para el seguimiento.

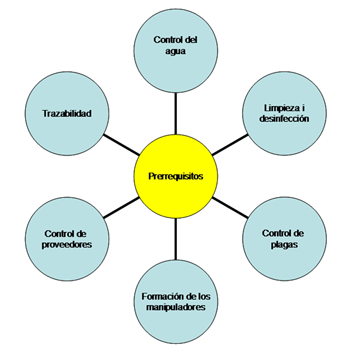

Prerrequisitos de un sistema APPCC

En el sistema de seguimiento de los PCC debemos incluir los procedimientos, instrucciones y registros necesarios para constatar que los PCC están bajo control. Todo este soporte documental debe permitir saber enseguida cuando se han superado los límites críticos, de manera que el producto potencialmente afectado sea identificado y aislado en espera de evaluación.

En los documentos debemos reflejar:

- Las mediciones u observaciones.

- Los equipos de seguimiento y control que se utilizan.

- Los métodos de calibración que se aplican.

- La frecuencia de los métodos de seguimiento.

- Las responsabilidades y autoridades de las personas encargadas del seguimiento, así como las encargadas de la evaluación de los resultados.

- Los requerimientos y metodología para el registro de los datos.

- Los seguimientos del sistema nos indicarán también las posibilidades de mejora.

B) Metodología cuando se superen los límites críticos

Se deben ejecutar correcciones y las acciones correctivas planificadas en el Plan APPCC, con el objeto de volver a poner el PCC bajo control y corregir, previo análisis, las causas que motivaron la pérdida de control. También debe estar planificado la metodología con el producto afectado por la pérdida de control del PCC.

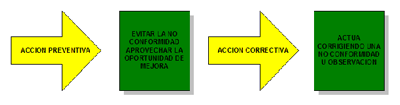

La corrección es una acción que se adopta para eliminar una no conformidad identificada. Es una acción planificada pero con carácter inmediato, establecida para reconducir la situación de nuestro sistema cuando se sobrepasa un límite crítico. Las organizaciones tienen la obligación de registrar correcciones.

La acción correctiva es una acción tomada para eliminar la causa de una no conformidad detectada u otra situación no deseada. Estas acciones correctivas se adoptan una vez que se han analizado las causas de la no conformidad detectada, con el fin de prevenir que vuelva a suceder. Es una acción que requiere una evaluación y análisis previa de la situación, las acciones correctivas no son nunca inmediatas.

Proceso de mejora continua